ایک طویل عرصے سے چھت سازی کے لیے رول میٹریل استعمال کیے جا رہے ہیں۔ وہ نسبتاً سستے ہیں اور فلیٹ چھتوں کو واٹر پروف کرنے کا تقریباً واحد حل ہیں۔ کئی دہائیوں تک چھت سازی کے سامان کی اجارہ داری تھی، لیکن پھر چھت سازی کا سامان موجود تھا۔ وہ کیا ہیں، اور وہ کیا پیش کر سکتے ہیں بلڈرز - بعد میں مضمون میں

ایک طویل عرصے سے چھت سازی کے لیے رول میٹریل استعمال کیے جا رہے ہیں۔ وہ نسبتاً سستے ہیں اور فلیٹ چھتوں کو واٹر پروف کرنے کا تقریباً واحد حل ہیں۔ کئی دہائیوں تک چھت سازی کے سامان کی اجارہ داری تھی، لیکن پھر چھت سازی کا سامان موجود تھا۔ وہ کیا ہیں، اور وہ کیا پیش کر سکتے ہیں بلڈرز - بعد میں مضمون میں

روایتی طور پر کثیر المنزلہ عمارتوں کی فلیٹ چھتوں پر رولڈ مٹیریل سے نرم چھتیں بچھائی جاتی تھیں۔ گرم بٹومینس چھت سازی کا مستی.

ایسا کرنے کے لیے، چھت پر ہی ایک خاص پلیٹ فارم لگایا گیا تھا، جہاں، کوٹنگ کے مواد کے علاوہ، ایک مستطیل بوائلر، خود مستی، اور ساتھ ہی بھٹی کے لیے ایندھن کو ونچوں سے گھسیٹا گیا تھا۔

کچھ منزلوں کے ساتھ، نیچے "فائرنگ" کا کام کیا گیا، اور بالٹیوں اور ڈبوں میں پگھلا ہوا مسٹک اسی ونچ کی مدد سے بچھانے کی جگہ پر چڑھ گیا، جس سے عمارت کی دیواروں پر سیاہ نشان پڑ گئے۔ ایک ہی وقت میں، اگر ہاؤسنگ آفس نے اپنے رہائشیوں کا خیال رکھا، تو ایسی تصویر ہر دس سال میں ایک بار دہرائی گئی، یا اس سے بھی زیادہ بار۔

یہ چھت سازی کے مواد کی زندگی ہے - بٹومین سے رنگدار گتے۔ سالوں میں، وہ پانی حاصل کرتا ہے، لچک کھو دیتا ہے. نتیجے کے طور پر، سردیوں میں، ٹھنڈ میں، درجہ حرارت کی خرابی کی وجہ سے چادریں ٹوٹ جاتی ہیں، اور گرمیوں میں، چونکہ گتے میں حیاتیاتی استحکام نہیں ہوتا، اس لیے وہ سڑ جاتی ہیں۔

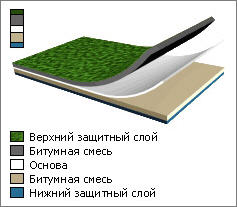

جدید تعمیر شدہ چھت سازی کے مواد کے ساتھ ایسا نہیں ہے۔ اس کا ڈھانچہ زیادہ پیچیدہ ہے، نئی قسم کی بنیاد کا استعمال کرتا ہے، پلاسٹکٹی اور ٹھنڈ کے خلاف مزاحمت میں اضافہ ہوا ہے، اس لیے یہ حیاتیاتی سڑن کے تابع نہیں ہے، اور یہ سردیوں کو زیادہ بہتر طور پر برداشت کرتا ہے۔

اس طبقے اور اس کے پیشرو کے درمیان پہلا فرق یہ ہے کہ اس طرح کے مواد کو چھت کی بنیاد پر پگھلے ہوئے مستی کی پرت لگانے کی ضرورت نہیں ہوتی ہے۔ وہ خود اسے الٹی طرف رکھتے ہیں۔

تمام تیار کردہ چھت سازی کے مواد کو مختلف معیاروں کے مطابق کئی گروپوں میں کم کر دیا جاتا ہے۔ ان میں سے پہلا بٹومینس مرکب استعمال کیا جاتا ہے۔

اسے آکسائڈائزڈ بٹومین، یا پولیمر ایڈیٹیو کے ساتھ بٹومین کی بنیاد پر بنایا جا سکتا ہے۔ آکسائڈائزڈ بٹومین نمایاں طور پر سستا ہے، لیکن اس میں زیادہ معمولی کارکردگی کی خصوصیات ہیں۔

چونکہ کچا بٹومین پہلے ہی 50 ° C کے درجہ حرارت پر پگھل جاتا ہے، اس لیے اسے بڑھانے کے لیے گرم مکسچر کے ذریعے ہوا اڑائی جاتی ہے۔ درحقیقت یہ عمر بڑھنے کا ایک قدرتی عمل ہے، کیونکہ اس کے دوران بٹومین آکسائڈائز ہو جاتا ہے۔

اس صورت میں، پگھلنے کا نقطہ بڑھ جاتا ہے، لیکن بعد میں، ماحول کی ہوا اور سورج کی روشنی کے زیر اثر، تیل اور رال مادہ مواد سے ہٹا دیا جاتا ہے. سخت اور ٹوٹنے والے حصے باقی ہیں۔

قدرتی طور پر، یہ مواد کی خصوصیات کو فائدہ نہیں دیتا. یہ پلاسٹکٹی کھو دیتا ہے اور ریزہ ریزہ ہوجاتا ہے، خاص طور پر جب کم درجہ حرارت کا سامنا ہو۔

لہذا، یہ چھت سازی کے قالین کی نچلی پرت کے طور پر استعمال کیا جاتا ہے، یا چھڑکنے کے ذریعے بالائے بنفشی تابکاری سے محفوظ کیا جاتا ہے۔

تاہم، ان علاقوں میں جہاں درجہ حرارت میں کوئی تیز تبدیلیاں نہیں ہوتی ہیں، آکسیڈائزڈ بٹومین کا استعمال اقتصادی طور پر اس کی کم قیمت کی وجہ سے جائز ہے، اور سروس کی زندگی 15 سال یا اس سے زیادہ ہوگی۔ اس گروپ میں شامل ہیں، مثال کے طور پر، Bikrost چھت سازی کا مواد۔

دوسرا گروپ، پولیمرائزڈ بٹومین، استعمال شدہ پولیمر میں مختلف ہے۔ یہ:

- Isotactic polypropylene (IPP) ایک پلاسٹومر ہے، جس کی وجہ سے اس پر مبنی مرکب میں درج ذیل خصوصیات ہیں: اعلی کثافت، تناؤ کی طاقت اور پگھلنے کا نقطہ (140 ڈگری تک)، جامد چھدرن کے خلاف مزاحمت۔ ٹھنڈ کی مزاحمت - -15 ° С تک۔ اس کی قیمت بہت زیادہ ہے، یہ ذخیرہ شدہ مواد کی تیاری میں شاذ و نادر ہی استعمال ہوتا ہے۔

- ایٹیکٹک پولی پروپیلین (اے پی پی) - پلاسٹومر، آئی پی پی کی ایک فضلہ کی مصنوعات، ایک جیسی خصوصیات رکھتا ہے، لیکن کچھ حد تک (پگھلنے کا نقطہ - 120 ڈگری)، عمر کے خلاف مزاحم، کسی بھی سطح کو بہترین چپکنے والا فراہم کرتا ہے۔ ٹھنڈ کی مزاحمت - -15 ° С تک۔ اس کی لاگت آئی پی پی سے بہت کم ہے، جو بٹومین میں ایک اہم اضافہ ہے۔ بعض اوقات ایسے مرکبات کو پلاسٹوبیٹومین یا مصنوعی پلاسٹک بھی کہا جاتا ہے۔

- Styrene-butadiene styrene (SBS) - ایک elastomer، مرکب کو لچکدار اور منفی درجہ حرارت کے خلاف مزاحمت فراہم کرتا ہے (ٹھنڈ کی مزاحمت - -25 ° C تک)، بالکل سطح کی ساخت کو دہراتا ہے۔ اس کا پگھلنے کا نقطہ اے پی پی کے مقابلے میں کم ہے (90-100 ڈگری)، ایک چھوٹی عمر کی مدت۔ اس پر مبنی مرکب کو بٹومین ربڑ یا مصنوعی ربڑ کہتے ہیں۔

مشورہ! پیچیدہ خطوں والی چھتوں کے لیے، ایس بی ایس پر مبنی مواد استعمال کرنا بہتر ہے، وہ بہتر فٹ فراہم کرتے ہیں۔ نیز، سردیوں کے کم درجہ حرارت والے علاقوں کے مالکان کو اس طبقے پر توجہ دینی چاہیے۔

حمل کے ساتھ ساتھ، جمع شدہ مواد کا سب سے اہم جزو بنیاد ہے. کوٹنگ کا معیار اور اس کی خدمت زندگی بھی بڑی حد تک اس پر منحصر ہے۔

اب، ان مقاصد کے لیے، ایک اصول کے طور پر، تین کینوس استعمال کیے جاتے ہیں:

- فائبر گلاس

- فائبر گلاس

- پالئیےسٹر

فائبر گلاس کے ساتھ پالئیےسٹر کی طرح - "ہائبرڈ" بھی ہیں.

تمام پولیمر کپڑے اپنے حیاتیاتی استحکام میں گتے سے مختلف ہوتے ہیں - وہ گلتے نہیں ہیں۔ تاہم، طاقت اور دیگر خصوصیات میں ان کے درمیان اختلافات ہیں.

فائبر گلاس ایک ایسا مواد ہے جو فائبر گلاس فلامینٹس کے افراتفری کے ذریعے بنتا ہے، پھر گلو کے ساتھ یا کسی اور طریقے سے جوڑا جاتا ہے۔

چونکہ کچرے کو اس کی پیداوار میں بھی استعمال کیا جا سکتا ہے، اس لیے یہ چھت سازی اور دیگر مواد کے اڈوں میں سب سے سستا ہے۔ تاہم، اس کی نسبتاً کم طاقت ہے اور دوسروں کے مقابلے میں مختصر سروس لائف ہے۔

فائبر گلاس فائبر گلاس سے بنا ایک کپڑا ہے۔ یہ فائبر گلاس سے 3-5 گنا زیادہ مضبوط، متناسب اور زیادہ مہنگا ہے۔

پالئیےسٹر سب سے مہنگا ہے، لیکن اڈوں میں سب سے زیادہ عملی بھی ہے۔بڑھتی ہوئی پائیداری اور پلاسٹکٹی میں فرق ہے، اس کے علاوہ - اعلی معیار کے جذب اور امپریگنیٹنگ میسٹک کے ساتھ جوڑے فراہم کرتا ہے۔

حفاظتی چادر

اوپری تہہ چھت سازی کا مواد اس کو تحفظ کی ضرورت ہے، چونکہ مستک بذات خود ایک نرم مادّہ ہے، اس کے علاوہ، یہ تمام منفی ماحولیاتی عوامل کے اثرات میں "سب سے آگے" ہے۔ سب سے پہلے، یہ ہے:

- الٹرا وایلیٹ تابکاری

- سولر ہیٹنگ

- ورن

- مکینیکل اثر (درخت کی شاخیں وغیرہ)

ان تمام اثرات کو کم کرنے کے لیے، چھت سازی کے مواد کی اوپری پرت کی مختلف کوٹنگز کا استعمال کیا جاتا ہے۔

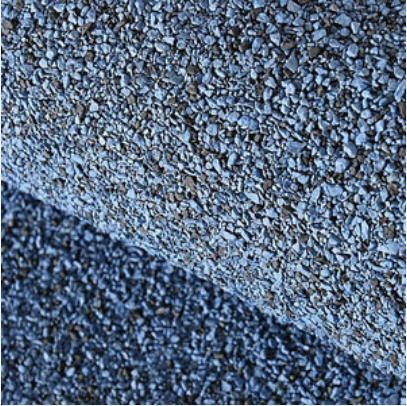

سب سے زیادہ مقبول تحفظ مختلف قسم کے منرل ڈریسنگ ہیں، جو فیکٹری میں بھی گرم مستطیوں پر لگائی جاتی ہیں۔

ڈریسنگ کسر کے سائز میں مختلف ہے:

- موٹے دانے دار

- درمیانے اناج

- کھپریلی

- باریک

- pulverized

مؤخر الذکر قسم کو عام طور پر مواد کے پچھلے حصے کو چپکنے سے بچانے کے لیے استعمال کیا جاتا ہے، اور ساتھ ہی ان ترمیمات کی دو طرفہ کوٹنگ کے لیے بھی استعمال کیا جاتا ہے جن کا مقصد چھت کے قالین کی پہلی پرت بنانا ہے۔

سلیٹ، بیسالٹ، سیرامک چپس، ریت عام طور پر خام مال کے طور پر استعمال ہوتے ہیں۔ اس کے علاوہ، کچھ اقسام میں ورق کی کوٹنگ ہوتی ہے، یا پولیمر فلم سے ڈھکی ہوتی ہے (بشمول الٹی سائیڈ پر)۔

"پائی" کی ساخت

نرم چھت، یہاں تک کہ جدید رولڈ مواد سے بھی، عام طور پر کم از کم دو تہوں میں کی جاتی ہے۔ ایک ہی وقت میں، وہ مواد کے مختلف درجات سے انجام دیے جا سکتے ہیں، اس پر منحصر ہے کہ ہر ایک تہہ پر کیا تقاضے عائد کیے گئے ہیں۔

ایک اصول کے طور پر، بیکنگ پرت اوپری طرف حفاظتی کوٹنگ کی غیر موجودگی کی طرف سے ممتاز ہے. تکنیکی طور پر اس میں کم طاقت والے مواد کو استعمال کرنے کی بھی اجازت ہے، جس سے چھت کی کل لاگت کم ہو جاتی ہے۔

اس کے علاوہ، رولڈ مواد کی دیگر اقسام مختلف جوڑوں اور جنکشن کی جگہوں پر استعمال کی جا سکتی ہیں۔

کس چیز پر توجہ دی جائے؟

مناسب رول مواد کا انتخاب کرتے وقت، انتخاب کو متاثر کرنے والے اہم عوامل یہ ہیں:

- چھت کی ریلیف اور اس کی ڈھلوان کی پیچیدگی

- خطے کے درجہ حرارت کے حالات (موسم گرما اور سردیوں میں)

- اوسط سالانہ بارش

- چھت کی خدمت کی اہلیت

- ممکنہ اخترتی بوجھ (کمپن، عمارت کا سکڑنا)

اس کی بنیاد پر، مواد کو منتخب کیا جانا چاہئے، سب سے پہلے، مطلوبہ پلاسٹکٹی کے مطابق. یہ، بلاشبہ، نرم چھت کے لیے سب سے اہم خصوصیت ہے - بشرطیکہ ضروری طاقت کا مشاہدہ کیا جائے۔

اگر ٹھنڈ کی مزاحمت اہم ہے تو، SBS فلرز پر مبنی درجات بہتر موزوں ہیں، مثال کے طور پر، Bipol چھت سازی کا مواد۔ وہ دونوں کافی پلاسٹک ہیں اور ٹھنڈ کی مزاحمت میں اضافہ ہوا ہے۔ پیچیدہ چھتوں پر ایک ہی کلاس کا بہترین استعمال کیا جاتا ہے۔

اہم معلومات! کم درجہ حرارت پر بٹومین پلاسٹکٹی کھو دیتا ہے۔ ہر مخصوص امپریگنیٹنگ مکسچر کے لیے، صفر سے نیچے ڈگری میں اس کا اپنا انڈیکیٹر ہوتا ہے۔ مواد سخت ہو جاتا ہے، اور، ایک ہی وقت میں، سردی کے اثرات کے تحت سکڑ جاتا ہے. اگر پلاسٹکٹی کا نقصان ایک خاص حد تک پہنچ گیا ہے، تو مواد برداشت نہیں کرتا اور دراڑیں. اس کے بعد، یہ دراڑیں عمارت کے اندر لیک ہونے اور چھت کے قالین کو نقصان پہنچانے کا باعث بنتی ہیں۔

اس کے علاوہ، گرم آب و ہوا والے علاقوں میں، مواد کی گرمی مزاحمت بھی اہم ہے.زیادہ درجہ حرارت کے زیر اثر (اور کچھ جگہوں پر یہ چھت پر 100 ° C تک پہنچ سکتا ہے)، مستی کی اوپری تہہ تیر سکتی ہے، جس سے دھبے بنتے ہیں جو پانی کو رسنے دیتے ہیں۔

اس کے علاوہ، تقریباً 15% کی ڈھلوان والی چھت پر، چھت کے پورے قالین یا اس کا کچھ حصہ ڈھلوان کے ساتھ پھسلنا بھی ممکن ہے۔ یہاں اے پی پی کی بنیاد پر مختلف مواد استعمال کرنا بہتر ہے - وہ اعلی درجہ حرارت کے خلاف زیادہ مزاحم ہیں، اور بنیادی مواد کے ساتھ زیادہ چپکنے والی ہیں۔

شروع ہوا چاہتا ہے

جب مواد کو منتخب کیا جاتا ہے، تو اس کی تنصیب پر براہ راست آگے بڑھنے کا وقت ہے۔ قدرتی طور پر، یہ ضروری ہے کہ ابتدائی طور پر ضروری پیمائشوں کو انجام دیا جائے تاکہ پیشگی تصور کیا جا سکے کہ کام کس ترتیب سے کیا جائے گا۔

فلیٹ اور کم ڈھلوان والی چھتوں پر، رول مٹیریل چھت کی ڈھلوان کے ساتھ بچھایا جاتا ہے، جہاں ڈھلوان تقریباً 15% ہوتی ہے - دونوں صورتوں میں نیچے کے کنارے سے اوپر کی طرف کھڑے ہوتے ہیں۔

اہم معلومات! بچھاتے وقت، اوورلیپس کے معیاری طول و عرض سے آگاہ رہیں۔ وہ ہیں: چھت کی ڈھلوان 5% تک - تمام تہوں میں 100 ملی میٹر، بڑی ڈھلوانوں کے ساتھ - نچلی تہہ میں 70 ملی میٹر اور اوپری میں 100 ملی میٹر۔ یہ دونوں شامل ہونے والی قطاروں پر لاگو ہوتا ہے۔ اسی طرح ایک قطار میں پینل ہیں۔

چھت پر کام شروع کرنے سے پہلے، تمام ضروری سازوسامان اور مواد کو کم از کم منصوبہ بند علاقے کو ڈھانپنے کے لیے ضروری مقدار میں اٹھانا چاہیے۔ سرد موسم میں، مواد کو بچھانے سے پہلے گرم کمرے میں رکھنا چاہیے۔

بچھانے سے پہلے، چھت کی بنیاد کی سطح کو اچھی طرح سے صاف کرنا ضروری ہے، اگر بچھانے کوٹنگ کی پرانی تہوں پر کیا جاتا ہے، تو انہیں ایکسفولیٹیڈ اور کمزور جگہوں کے لیے چیک کریں۔ ایسی جگہوں کو میکانکی طور پر صاف کیا جانا چاہیے۔

اگر ضروری ہو تو، آلودگی کی جگہوں کو کم کرنا ضروری ہے.اس کے بعد، برش یا رولر کے ساتھ بیس پر پرائمر لگایا جاتا ہے - ایک خاص بٹومین-پولیمر مرکب جو پگھلے ہوئے ماسٹک کو بنیادی مواد میں بہتر طور پر داخل کرتا ہے۔

ایک اصول کے طور پر، بوتل والے پروپین-بیوٹین پر چلنے والے گیس برنرز کو ویلڈڈ رولڈ مواد کو باندھنے کے لیے استعمال کیا جاتا ہے (کام کی تیاری کے دوران، ایک بوتل اور ایک نلی جس کی لمبائی کم از کم 10 میٹر ہوتی ہے چھت پر بھی چڑھائی جاتی ہے)۔

ڈیزل برنر کم استعمال ہوتے ہیں۔ چھتوں کی ٹیم، ایک اصول کے طور پر، 3 افراد پر مشتمل ہے۔

کام کے دوران، ان میں سے ایک نیا مواد لاتا ہے، دوسرا برنر کے ساتھ کام کرتا ہے، اور تیسرا کوٹنگ کو لیول کرتا ہے اور اس کے کناروں کو ایک خاص کنگھی یا رولر سے ہموار کرتا ہے۔

میٹریل کے 7-10 رولز کو مشکل سے بچھایا جاتا ہے، اوورلیپ کو مدنظر رکھتے ہوئے، اور فٹنگ کے لیے پوری لمبائی میں رول آؤٹ کیا جاتا ہے، اگر ضروری ہو تو، مواد کو صحیح جگہوں پر کاٹا جاتا ہے۔

اس کے بعد، چادروں کے کناروں کو برنر کے ساتھ چپکا دیا جاتا ہے، اور تمام رولز کو گلونگ کی جگہ تک لپیٹ دیا جاتا ہے۔ بچھانے کا آغاز سب سے کم اوورلیپنگ پینل سے ہوتا ہے۔

ایک ہی وقت میں، برنر کو اس طرح لگایا جاتا ہے کہ ویب کی پوری چوڑائی کو یکساں طور پر گرم کیا جائے اور اسی وقت، بیس کو گرم کیا جائے۔ سٹروک یا خصوصی رولر کا استعمال کرتے ہوئے اسٹیکر "خود سے"، یا "خود سے" نکل سکتا ہے۔

اگر کینوس کے کناروں کے ساتھ پگھلے ہوئے ماسٹک کا رولر بنتا ہے، تو اس کا مطلب ہے کہ کام بہت آہستہ سے کیا جاتا ہے، مواد زیادہ گرم ہوتا ہے اور اپنی کچھ حفاظتی خصوصیات کھو دیتا ہے۔ رکھے ہوئے مواد کے بیک لاگ سے بہت تیز رفتاری کی نشاندہی ہوتی ہے۔

انسٹالر کے پیچھے دوسرا کارکن ہوتا ہے جو شیٹ کو رول کرتا ہے یا دباتا ہے، چھت کی سطح پر بلبلوں کے بننے کے ساتھ ساتھ ڈھیلے کناروں کو بھی روکتا ہے۔

اگر ضروری ہو تو، کینوس کے انفرادی حصوں کو گرم اور دوبارہ رول کیا جا سکتا ہے.

تنگ جگہوں پر، ایک ہینڈ ٹارچ کا استعمال کیا جانا چاہئے، اور خصوصی چھوٹے رولرس کے ساتھ رولنگ یا ہموار کرنا چاہئے. چھت کے قالین کے کسی بھی حصے میں بلبلے یا جھریاں نہیں بننی چاہئیں۔

پربلت کنکریٹ فلینج کے ساتھ سرایت شدہ پائپوں کا استعمال کرتے ہوئے پائپوں کو مواد کی سطح سے باہر لایا جاتا ہے۔

ایک ہی وقت میں، چھت کا قالین خود شاخ کے پائپ پر رکھا جاتا ہے، اور جنکشن کو احتیاط سے ایک خصوصی کے ساتھ الگ تھلگ کیا جاتا ہے۔ چھت کے لئے ماسٹک. چھت پر پھیلے ہوئے دوسرے حصوں کے ساتھ بھی ایسا ہی کریں۔

عمودی حصے ساختی عنصر کی اونچائی کے ساتھ واقع کینوس کے ٹکڑوں کے ساتھ اوپر سے نیچے کی سمت میں رکھے گئے ہیں۔

اس صورت میں، ان ٹکڑوں کے سرے کوٹنگ کی مرکزی تہہ پر زخم لگے ہیں۔ پیراپیٹس پر قالین کے کناروں کی حفاظت کے لیے، حفاظتی ٹن ایپرن اوپر سے لیس ہیں، اور ان کے نیچے کینوس کو زخم لگا ہوا ہے۔

مشورہ! ایسی جگہوں پر جہاں پائپ مواد کی ایک پٹی سے گزرتے ہیں، یہ بہتر ہے کہ وقفہ کریں۔ اس سے سوراخ بنانے اور بچھانے کے کام میں بہت آسانی ہو گی، سرایت کرنے کی زیادہ درستگی اور معیار کو یقینی بنائے گا۔

مرمت کا کام

لیک ہونے کی صورت میں، چھت کے قالین کو نقصان، جوڑوں کی تنگی کی خلاف ورزی، ویلڈیڈ مواد سے چھت کی مرمت ضروری ہو سکتی ہے۔ اس صورت میں، دو حل ممکن ہیں، ان میں سے ایک کا انتخاب مخصوص صورتحال پر منحصر ہے۔

اگر چھت نسبتاً نئی ہے، اور نقصان زیادہ اہم نہیں ہے، تو اس کے ارد گرد کے علاقے کا جائزہ لینا ضروری ہے تاکہ یہ معلوم کیا جا سکے کہ قالین کہاں سے چھلکا ہے، اس کے نیچے نمی کی موجودگی اور دیگر مسائل۔ مرمت سے پہلے، کوٹنگ کو پورے تباہ شدہ جگہ پر ہٹا دیا جاتا ہے + عام مواد پر اس کے کناروں سے کم از کم 100 ملی میٹر۔

پوری ننگی سطح کو میکانکی طور پر صاف کیا جاتا ہے، اگر ضروری ہو تو، degreased. اس کے بعد، ہر طرف پرانے مواد پر 100 ملی میٹر کی سپیڈ کے ساتھ مطلوبہ شکل کے مواد کے ٹکڑے کاٹ دیئے جاتے ہیں۔ اس کے علاوہ، مواد کو معمول کے مطابق رکھا جاتا ہے.

اگر نقصان اہم ہے، تو آپ مائع ماسٹکس استعمال کر سکتے ہیں، بصورت دیگر اسے سیلف لیولنگ روفنگ کہا جاتا ہے۔

ایک ہی وقت میں، تیاری کا کام اسی طرح کیا جاتا ہے، صفائی اور degreasing کے ساتھ. مزید برآں، استعمال کے لیے ہدایات میں بتائے گئے طریقہ کے مطابق، پرانی کوٹنگ کے مرکزی حصے تک 100 ملی میٹر کے نقطہ نظر کے ساتھ، مستی کا اطلاق ہوتا ہے۔

مشورہ! لمبے عرصے تک مرمت کی ضرورت سے بچنے کے لیے، حفاظتی چھت کا معائنہ سال میں دو بار کیا جانا چاہیے (برف پگھلنے کے بعد اور موسم خزاں میں، اس کے گرنے سے پہلے)۔

اس حقیقت کے باوجود کہ بہت سی نئی، امید افزا ٹیکنالوجیز نمودار ہو چکی ہیں، ویلڈڈ چھت سازی کا سامان ظاہر ہے کہ ایک درجن سے زائد سالوں تک خدمت میں رہے گا۔

وہ نہ صرف تیار شدہ چھت کے طور پر استعمال ہوتے ہیں۔ بلکہ دیگر اقسام کی چھتوں کے لیے واٹر پروفنگ کے طور پر بھی۔ دیگر ساختی عناصر۔

لہذا، یہ ان کی پیداوار اور تنصیب، درجہ بندی اور مرمت کے طریقوں کی ٹیکنالوجی کو جاننے کے قابل ہے جو چھت سازی سے متعلق ہے - پیشہ ورانہ طور پر، یا اپنے گھر میں۔

کیا مضمون نے آپ کی مدد کی؟